2025-10-22 02:11:31

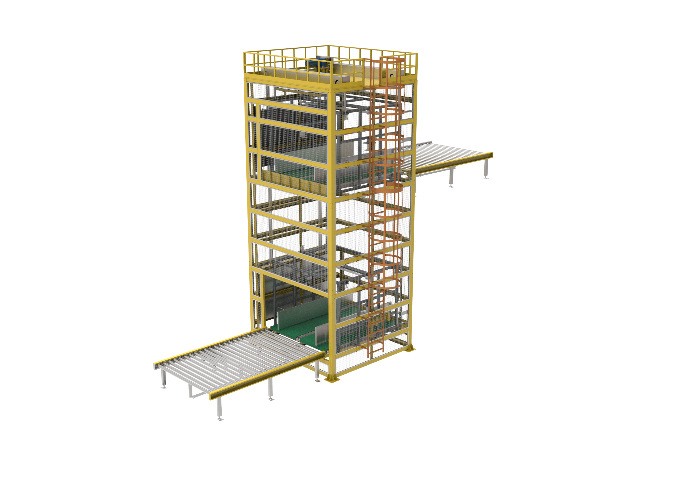

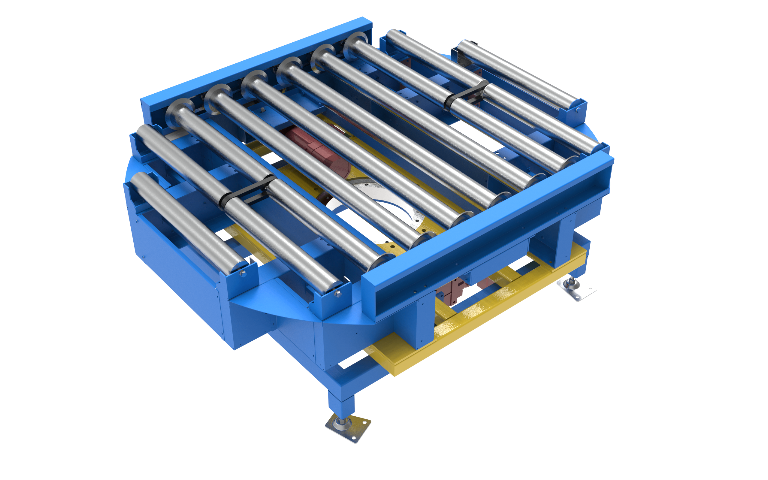

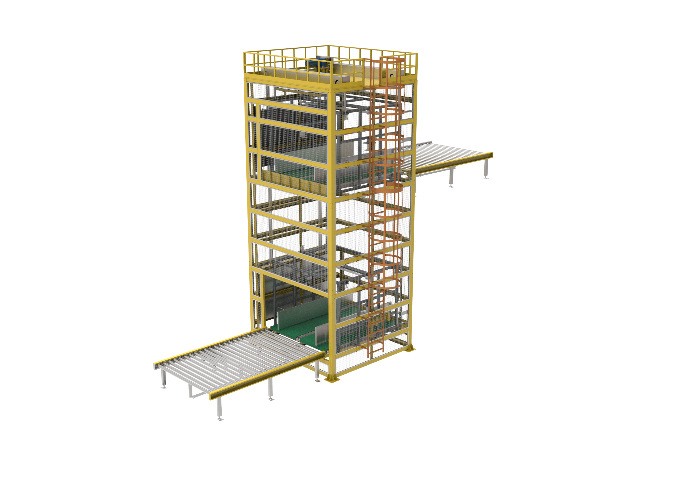

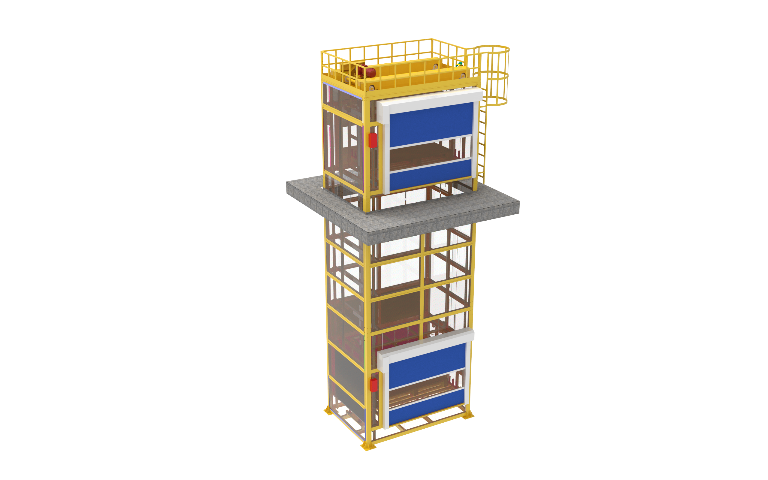

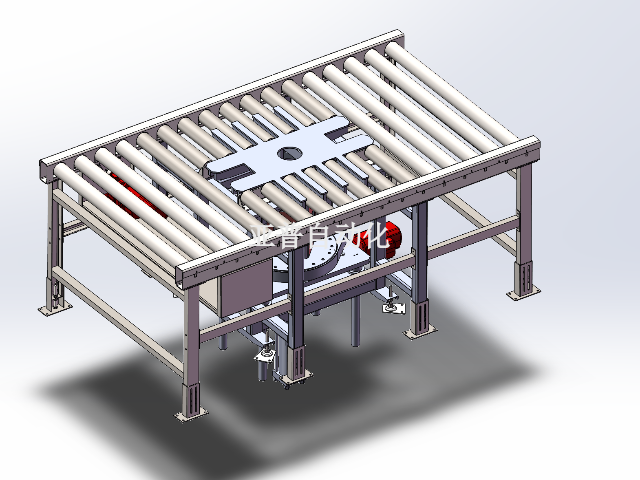

自動(dòng)化立體倉(cāng)庫(kù)內(nèi),頂升移載機(jī)與穿梭車(chē)的協(xié)作實(shí)現(xiàn) “貨架與輸送線無(wú)縫銜接”。穿梭車(chē)從貨架取出貨物托盤(pán)后,需輸送至倉(cāng)庫(kù)出口的 conveyor,頂升移載機(jī)在穿梭車(chē)與 conveyor 之間升起,先檢測(cè)托盤(pán)的平整度,再調(diào)整頂升高度與移載速度,確保托盤(pán)平穩(wěn)過(guò)渡,避免貨物傾倒。傳統(tǒng)銜接中,因穿梭車(chē)與 conveyor 存在高度差,日均出現(xiàn) 5 次貨物傾倒,每次處理需 30 分鐘;配合后,銜接環(huán)節(jié)零事故,貨物出庫(kù)效率從每小時(shí) 80 托盤(pán)提升至 120 托盤(pán),保障倉(cāng)庫(kù)貨物周轉(zhuǎn)流暢。配合食品冷卻網(wǎng)帶升降機(jī),它除碎屑穩(wěn)供料,餅干包裝效率從 300 包 / 時(shí)升至 450 包。海南旋轉(zhuǎn)頂升移栽變頻調(diào)速

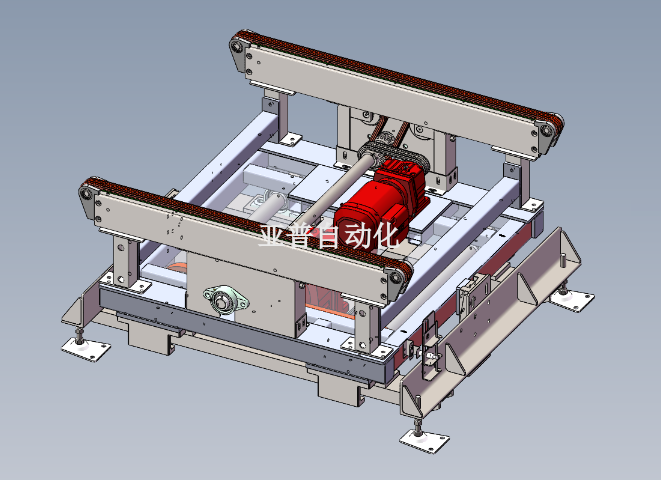

自動(dòng)化車(chē)間物料轉(zhuǎn)運(yùn)中,頂升移載機(jī)與 AGV 穿梭車(chē)的協(xié)作實(shí)現(xiàn) “多工位物料循環(huán)配送”。AGV 穿梭車(chē)負(fù)責(zé)將物料從原料區(qū)輸送至多個(gè)加工工位,當(dāng) AGV 抵達(dá)某工位時(shí),頂升移載機(jī)根據(jù)工位的物料需求(如是否需要補(bǔ)料),自動(dòng)升起承接物料,或從工位回收空料盒,再調(diào)整移載方向,將空料盒放回 AGV。傳統(tǒng)配送中,AGV 需在每個(gè)工位等待人工裝卸料,單次停留耗時(shí) 10 秒;配合后,裝卸料自動(dòng)化,AGV 單次停留耗時(shí) 2 秒,日配送次數(shù)從 800 次提升至 3200 次,實(shí)現(xiàn)物料 “按需配送、空盒及時(shí)回收”。內(nèi)蒙古頂升移栽高溫耐受組件生鮮倉(cāng)內(nèi),它配合皮帶分揀機(jī),縮短暴露時(shí)間,生鮮損耗率從 5% 降至 2%,效率提升 50%。

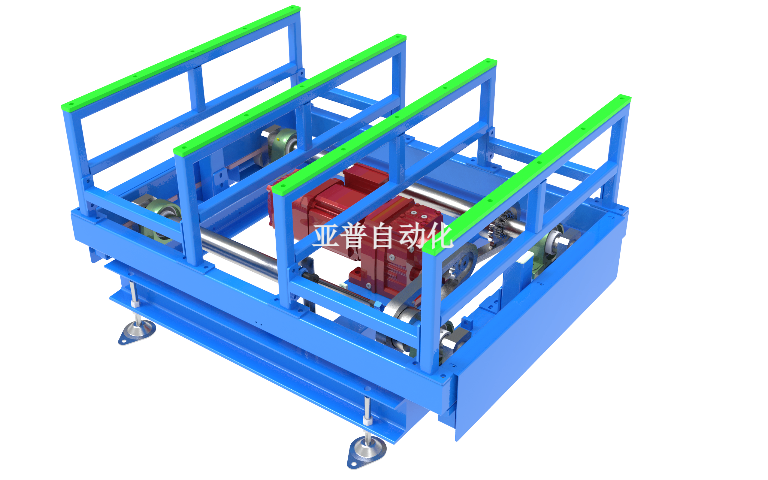

電商退換貨分揀中心里,頂升移載機(jī)與智能 conveyor 的組合實(shí)現(xiàn) “退換貨快速分類(lèi)”。智能 conveyor 分別輸送不同品類(lèi)的退換貨商品(如家電、服裝、電子產(chǎn)品),當(dāng)商品需分類(lèi)至質(zhì)檢區(qū)時(shí),頂升移載機(jī)檢測(cè)商品的重量與尺寸,自動(dòng)判斷質(zhì)檢工位,調(diào)整頂升高度與移載方向,將商品精細(xì)移載至對(duì)應(yīng)質(zhì)檢臺(tái)。傳統(tǒng)分類(lèi)需人工檢查商品信息,單次分類(lèi)耗時(shí) 12 秒,日均處理量 5000 件;配合后,分類(lèi)時(shí)間縮短至 3 秒,質(zhì)檢前置效率提升 300%,日均處理量增至 2 萬(wàn)件,加快退換貨處理周期。

工業(yè)閥門(mén)生產(chǎn)中,檢測(cè)機(jī)需將閥門(mén)從組裝車(chē)間輸送至檢測(cè)工位,傳統(tǒng)模式下閥門(mén)需人工連接檢測(cè)接口,單次連接耗時(shí)25秒,檢測(cè)效率低,日檢測(cè)量60臺(tái)。頂升移載機(jī)通過(guò)定制化密封接頭,自動(dòng)對(duì)接閥門(mén)進(jìn)出口,同時(shí)根據(jù)閥門(mén)規(guī)格(如DN50、DN100)調(diào)整頂升位置,確**封對(duì)接,檢測(cè)過(guò)程中實(shí)時(shí)反饋壓力數(shù)據(jù)。連接時(shí)間縮短至6秒,日檢測(cè)量提升至130臺(tái),減少2名連接工人,且檢測(cè)誤差從±0.02MPa降至±0.005MPa,密封性合格率從95%提升至99.8%,滿足工業(yè)閥門(mén)嚴(yán)格檢測(cè)標(biāo)準(zhǔn)。頂升移載機(jī)與滾筒輸送機(jī)配合,補(bǔ)償輸送偏差,讓汽車(chē)缸體銜接耗時(shí)從 15 秒縮至 3 秒,提升裝配效率。

植物工廠育苗中,輸送機(jī)需將育苗盤(pán)從播種區(qū)輸送至育苗架,傳統(tǒng)模式下需人工搬運(yùn)育苗盤(pán)至不同層高的育苗架,單次搬運(yùn)耗時(shí)18秒,日處理量500盤(pán)。頂升移載機(jī)與育苗盤(pán)輸送機(jī)配合后,通過(guò)升降機(jī)構(gòu)調(diào)整高度(適配1-5層育苗架),自動(dòng)抓取育苗盤(pán)并移載至指定層架,同時(shí)根據(jù)育苗盤(pán)濕度(通過(guò)濕度傳感器檢測(cè))調(diào)整移載速度,避免育苗基質(zhì)灑落。搬運(yùn)時(shí)間縮短至4秒,日處理量提升至1200盤(pán),減少3名搬運(yùn)工人,且育苗盤(pán)破損率從2.1%降至0.2%,保障育苗成活率(成活率從92%提升至98%)。助力小型零件網(wǎng)帶分揀機(jī),它視覺(jué)識(shí)分,日處理量增 12 萬(wàn)件,分揀準(zhǔn)確率達(dá) 99.9%。甘肅旋轉(zhuǎn)頂升移栽皮帶輸送線

配合生鮮冷鏈分揀輸送機(jī),它保溫減損耗,冷鏈損耗率從 4% 降至 1%,效率提升 67%。海南旋轉(zhuǎn)頂升移栽變頻調(diào)速

服裝分揀車(chē)間中,頂升移載機(jī)與緩存輸送機(jī)的組合解決了 “分揀高峰物料堆積” 難題。緩存輸送機(jī)用于臨時(shí)存儲(chǔ)待分揀的服裝包裹,當(dāng)主分揀線空閑時(shí),頂升移載機(jī)自動(dòng)升起,根據(jù)主分揀線的處理速度,分批次將緩存的包裹移載至主線路,避免包裹在緩存區(qū)堆積溢出。傳統(tǒng)模式下,分揀高峰時(shí)緩存區(qū)每 2 小時(shí)需清理 1 次,每次耗時(shí) 15 分鐘;配合后,緩存區(qū)實(shí)現(xiàn) “動(dòng)態(tài)平衡”,無(wú)需人工清理,主分揀線利用率從 70% 提升至 95%,日分揀量從 1.5 萬(wàn)件提升至 2.2 萬(wàn)件,應(yīng)對(duì)促銷(xiāo)季分揀壓力。海南旋轉(zhuǎn)頂升移栽變頻調(diào)速