2025-10-14 02:14:53

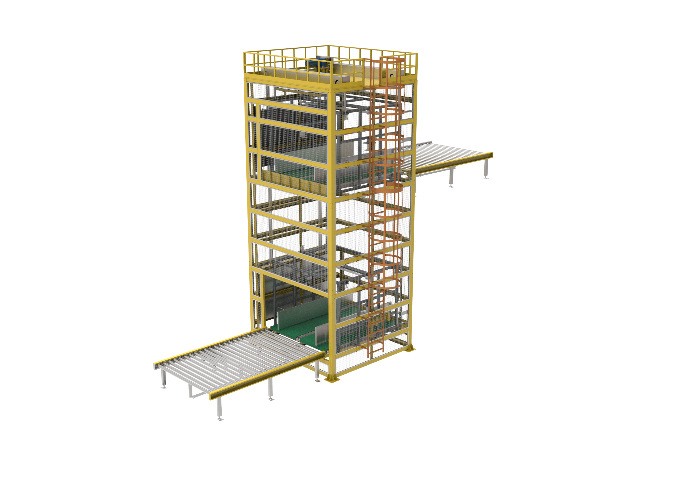

光伏玻璃切割需將玻璃(尺寸1.6m×1.2m,厚度3.2mm)從存儲(chǔ)區(qū)輸送至切割臺(tái),傳統(tǒng)叉車搬運(yùn)易導(dǎo)致玻璃劃痕(劃痕率2.8%),單次搬運(yùn)耗時(shí)20秒,日切割量300片。AGV提升機(jī)與玻璃切割臺(tái)配合后,采用真空吸盤(吸附力均勻,避免玻璃變形),通過(guò)二維碼導(dǎo)航精細(xì)定位切割臺(tái)位置,升降平臺(tái)緩慢升起(升速0.2m/s),將玻璃平穩(wěn)放置于切割臺(tái)(定位誤差±1mm)。單次搬運(yùn)耗時(shí)6秒,劃痕率降至0.3%,日切割量提升至700片,且玻璃輸送過(guò)程中無(wú)需人工接觸,減少玻璃污染(污染率從0.5%降至0),保障光伏組件透光率。伸縮叉式提升機(jī)貨叉自動(dòng)調(diào)節(jié),2.5米超長(zhǎng)板材平穩(wěn)越層轉(zhuǎn)運(yùn)。新疆提升機(jī)鏈條

電梯導(dǎo)軌鉆孔需將導(dǎo)軌(長(zhǎng)度6m-8m)從冷拉區(qū)輸送至鉆孔機(jī),傳統(tǒng)人工抬運(yùn)導(dǎo)軌(需4人協(xié)作),單次抬運(yùn)耗時(shí)30秒,日加工量50根,導(dǎo)軌定位偏差易導(dǎo)致鉆孔錯(cuò)位(錯(cuò)位率3%)。AGV提升機(jī)與鉆孔機(jī)配合后,采用雙端支撐設(shè)計(jì)(適配6m-8m導(dǎo)軌),通過(guò)視覺(jué)導(dǎo)航識(shí)別導(dǎo)軌長(zhǎng)度,自動(dòng)調(diào)整支撐間距,再按鉆孔機(jī)進(jìn)料位置精細(xì)停靠,定位誤差±0.2mm。單次輸送耗時(shí)8秒,日加工量提升至120根,無(wú)需人工抬運(yùn)(減少4名工人),鉆孔錯(cuò)位率降至0.2%,且導(dǎo)軌輸送過(guò)程中可自動(dòng)清潔表面油污(清潔率90%),提升鉆孔精度。重慶斗式提升機(jī)圖片聯(lián)動(dòng)自動(dòng)門系統(tǒng),提升機(jī)無(wú)縫對(duì)接各樓層通道,開(kāi)關(guān)延遲0.3秒,節(jié)能降耗。

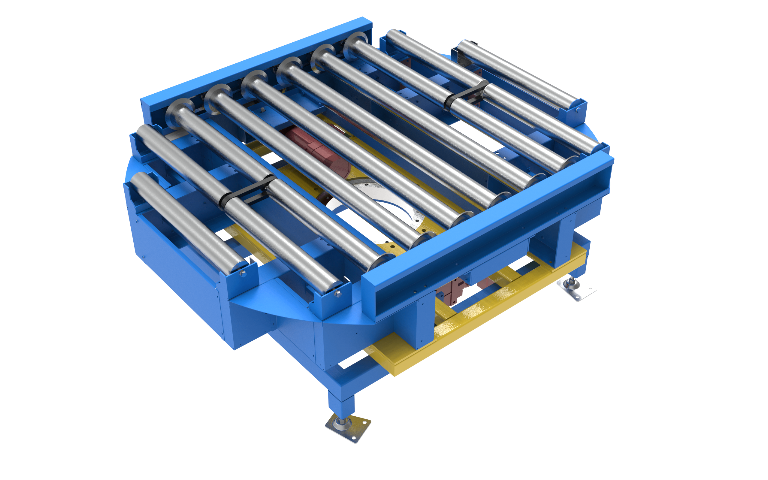

汽車零部件探傷需將零件(如曲軸、連桿)從加工區(qū)輸送至探傷機(jī),傳統(tǒng)人工搬運(yùn)零件(易因碰撞導(dǎo)致探傷誤判,誤判率2.2%),單次搬運(yùn)耗時(shí)20秒,日檢測(cè)量60件。AGV提升機(jī)與探傷機(jī)配合后,采用柔性?shī)A具(避免零件碰撞),通過(guò)RFID導(dǎo)航識(shí)別零件型號(hào),升降平臺(tái)按探傷機(jī)工作臺(tái)高度(900mm)平穩(wěn)放置,定位誤差±0.5mm。單次搬運(yùn)耗時(shí)6秒,誤判率降至0.1%,日檢測(cè)量提升至130件,減少2名搬運(yùn)工人,且零件探傷數(shù)據(jù)可通過(guò)AGV系統(tǒng)同步上傳至質(zhì)量數(shù)據(jù)庫(kù),實(shí)現(xiàn)檢測(cè)結(jié)果追溯。

實(shí)驗(yàn)臺(tái)組裝需將鋼架(重量40kg)從焊接區(qū)輸送至組裝機(jī),傳統(tǒng)人工抬運(yùn)鋼架(易導(dǎo)致鋼架焊接點(diǎn)開(kāi)裂,開(kāi)裂率1.2%),單次抬運(yùn)耗時(shí)15秒,日組裝量50臺(tái)。AGV提升機(jī)與組裝機(jī)配合后,采用平衡支撐夾具(均勻受力避免焊接點(diǎn)受力),通過(guò)視覺(jué)導(dǎo)航定位組裝機(jī)工位,升降平臺(tái)按組裝機(jī)高度(750mm)精細(xì)放置,定位誤差±1mm。單次搬運(yùn)耗時(shí)4秒,焊接點(diǎn)開(kāi)裂率降至0.1%,日組裝量提升至120臺(tái),減少2名抬運(yùn)工人,且鋼架輸送過(guò)程中可自動(dòng)檢測(cè)焊接點(diǎn)質(zhì)量(檢測(cè)率95%),提前剔除不良品。與分揀機(jī)器人協(xié)同,提升機(jī)實(shí)現(xiàn)多品類自動(dòng)分撥,分揀效率達(dá)3000件/小時(shí)。

玩具組裝需將塑料零件從注塑區(qū)輸送至流水線工位,傳統(tǒng)皮帶輸送機(jī)輸送零件(易混雜不同型號(hào),混雜率2.5%),單次分揀耗時(shí)5秒/工位,日組裝量1.2萬(wàn)件。AGV提升機(jī)與組裝流水線配合后,通過(guò)二維碼識(shí)別零件型號(hào),自動(dòng)行駛至對(duì)應(yīng)工位,升降平臺(tái)按工位高度(700mm)升起卸料,實(shí)現(xiàn)“型號(hào)-工位”精細(xì)匹配。單次輸送分揀耗時(shí)1秒,混雜率降至0.1%,日組裝量提升至3萬(wàn)件,減少3名分揀工人,且零件輸送過(guò)程中可自動(dòng)計(jì)數(shù)(計(jì)數(shù)誤差<0.1%),避免工位缺料,保障流水線連續(xù)作業(yè)。模塊化提升機(jī)改造,設(shè)備換代停產(chǎn)8小時(shí)。福建無(wú)破碎提升機(jī)

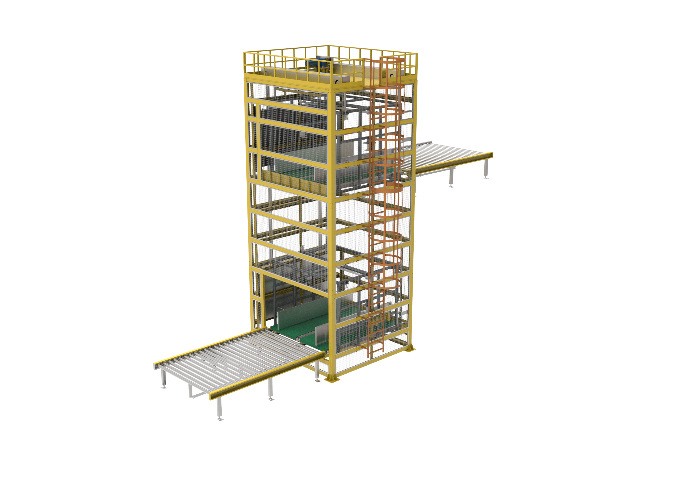

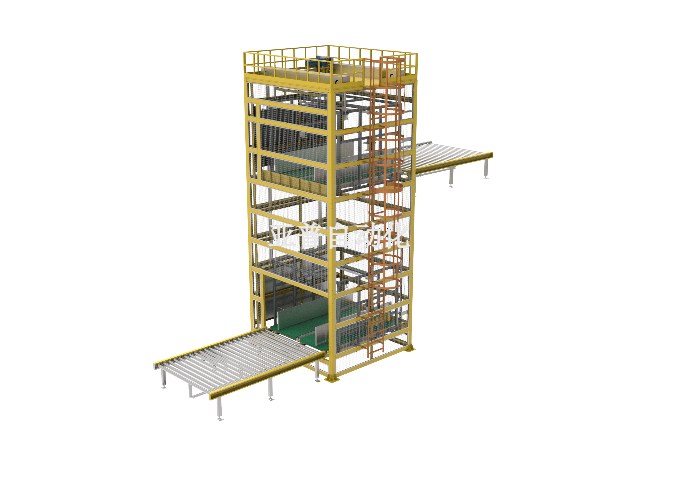

提升機(jī)與輸送線智能聯(lián)動(dòng),精確控制貨物升降,每小時(shí)處理量達(dá)200箱,準(zhǔn)確率99.9%。新疆提升機(jī)鏈條

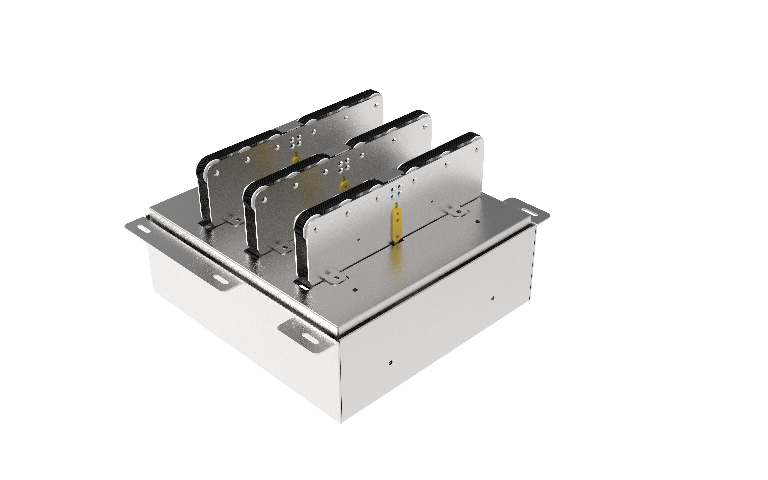

中性筆組裝需將筆桿、筆芯從注塑區(qū)輸送至組裝機(jī),傳統(tǒng)人工分揀筆桿、筆芯(易混淆型號(hào),混淆率3%),單次分揀耗時(shí)6秒,日組裝量3萬(wàn)支。AGV提升機(jī)與組裝機(jī)配合后,通過(guò)顏色識(shí)別筆桿型號(hào),自動(dòng)行駛至對(duì)應(yīng)原料區(qū),升降平臺(tái)分別承接筆桿、筆芯(雙料斗設(shè)計(jì)),再按組裝機(jī)進(jìn)料順序精細(xì)卸料。單次分揀輸送耗時(shí)1.5秒,混淆率降至0.1%,日組裝量提升至8萬(wàn)支,減少3名分揀工人,且組裝機(jī)缺料時(shí)AGV響應(yīng)時(shí)間<5秒,避免設(shè)備空轉(zhuǎn),提升組裝效率。新疆提升機(jī)鏈條