2025-10-30 09:24:38

電商大促期間的訂單洪峰,對揀選傳輸環(huán)節(jié)是極大考驗。當單日訂單突破 10 萬單,人工揀選易出現(xiàn)路徑重復、錯拿漏拿的問題,導致訂單積壓。優(yōu)索德系統(tǒng)在此場景中通過 WMS 的智能路徑算法,將分散的訂單需求整合,電子標簽引導揀選員按 “貨到人” 模式高效作業(yè)。在訂單峰值時段,系統(tǒng)每小時可完成 8000 件服裝的揀選傳輸,較人工模式減少 60% 的無效動線,揀選誤差率控制在 0.03% 以內(nèi)。即使面對凌晨的緊急訂單,也能通過 WCS 驅(qū)動的加急通道,實現(xiàn) 30 分鐘內(nèi)完成揀選出庫,確保大促期間訂單履約率穩(wěn)定在 98% 以上。揀選傳輸、出庫全程數(shù)字化,優(yōu)索德系統(tǒng)為服裝企業(yè)構(gòu)建高效供應(yīng)鏈體系。淮安紡織廠智能分揀系統(tǒng)設(shè)備價格

定期庫存盤點是服裝企業(yè)的重要工作,但傳統(tǒng)模式弊端如下:需停業(yè) 3 - 5 天,組織全員逐庫清點,數(shù)據(jù)匯總后還需人工核對,不僅影響正常運營,還易因人為因素產(chǎn)生誤差,數(shù)據(jù)誤差率常達 3%。優(yōu)索德系統(tǒng)的動態(tài)盤點功能徹底改變了這一現(xiàn)狀,可在正常運營中同步進行。WMS 會根據(jù)庫存變動自動生成盤點清單,優(yōu)先盤點流動頻繁的商品,手持掃碼設(shè)備配合 RFID 技術(shù),實現(xiàn)非接觸式數(shù)據(jù)采集,無需拆箱即可讀取箱內(nèi)商品信息。一個 5000 平米的倉庫,盤點時間從 4 天壓縮至 8 小時,且不影響正常發(fā)貨。系統(tǒng)自動生成盤點報告,標記差異商品并追溯變動記錄,數(shù)據(jù)誤差率從 3% 降至 0.2%。每年減少因盤點停業(yè)導致的損失超 20 萬元,同時讓企業(yè)隨時掌握真實庫存狀態(tài),為決策提供可靠數(shù)據(jù)支持。淮安優(yōu)索德智能分揀系統(tǒng)選擇訂單核對,裝箱質(zhì)量有保證,優(yōu)索德系統(tǒng)提升服裝企業(yè)品牌形象。

如今服裝企業(yè)常面臨 “小批量、多款式” 的快反訂單,比如某設(shè)計師品牌一次接到 20 款、每款 50 件的生產(chǎn)訂單,傳統(tǒng)人工分揀需反復調(diào)整分揀區(qū)域,易混淆且效率低下。優(yōu)索德系統(tǒng)可快速適配這類需求:通過觸屏操作一鍵添加新款式分揀參數(shù),無需改造硬件;每款服裝的裁片、輔料、半成品均通過專屬電子標簽識別,即使 20 款訂單同時生產(chǎn),系統(tǒng)也能區(qū)分,將每款訂單的分揀時間控制在 15 分鐘內(nèi)。某快反服裝工廠應(yīng)用后,小批量多款式訂單的分揀錯誤率從 12% 降至 0.2%,訂單交付周期從 20 天縮短至 10 天,輕松應(yīng)對市場快反需求。

面料倉庫的多品類分揀是服裝企業(yè)生產(chǎn)鏈的難點。當倉庫同時存放針織布、牛仔布、真絲、雪紡等 10 余種面料時,人工分揀需按材質(zhì)彈性、顏色飽和度、生產(chǎn)批次三重標準分類,不僅耗費大量人力,還易因面料特性相似導致混淆 —— 比如彈力棉與普通棉的觸感差異細微,人工錯分率高達 8%,每萬平米面料分揀需 3 天,且常因批次混亂影響后續(xù)染色一致性。優(yōu)索德系統(tǒng)通過 WMS 建立的面料數(shù)據(jù)庫,詳細記錄每種面料的紋理密度、色牢度、縮水率等 20 項參數(shù),配合 WCS 驅(qū)動的高光譜識別設(shè)備,0.3 秒內(nèi)即可完成材質(zhì)區(qū)分,甚至能識別出同批次面料的細微色差。分揀時,系統(tǒng)按生產(chǎn)計劃自動匹配訂單需求,將同批次面料集中存放于恒溫區(qū),使每萬平米面料分揀時間縮短至 12 小時,誤差率從 8% 降至 0.5%。更重要的是,原料準備周期壓縮 40%,讓生產(chǎn)調(diào)度能精確銜接面料供應(yīng),減少因原料錯配導致的染色報廢,每年可節(jié)省原料成本超 15 萬元。揀選傳輸、出庫數(shù)據(jù)可追溯,優(yōu)索德系統(tǒng)讓服裝流向清晰可查。

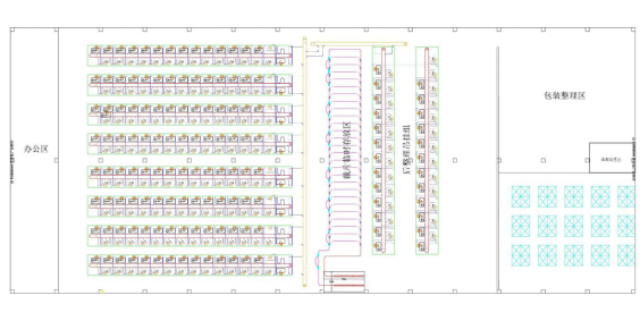

原材料與成品倉庫銜接不暢,是導致服裝企業(yè)生產(chǎn)斷檔或庫存積壓的常見原因。當面料倉庫的針織布需按需配送至生產(chǎn)線,而成品需及時入庫時,人工調(diào)度往往依賴紙質(zhì)單據(jù)傳遞信息,易出現(xiàn)信息滯后或錯漏,導致原料送料不及時影響生產(chǎn),或成品堆積占用倉庫空間。優(yōu)索德系統(tǒng)通過 WMS 打通雙倉數(shù)據(jù),構(gòu)建原料 - 生產(chǎn) - 成品的閉環(huán)管理。ERP 生成的生產(chǎn)計劃會自動同步至原料倉,WCS 調(diào)度 AGV 小車按生產(chǎn)進度分時段配送面料,確保生產(chǎn)線 “零等待”。成品下線后,經(jīng)掃碼設(shè)備快速識別,立即被分配至存儲位置,整個入庫流程無需人工記錄。這一閉環(huán)使原料配送延誤率下降 70%,成品入庫周期從傳統(tǒng)的 8 小時縮短至 2 小時,生產(chǎn)斷線時間每月減少 12 小時,間接提升產(chǎn)能 8%,同時降低了 30% 的庫存資金占用,讓倉庫管理更高效。揀選傳輸、出庫環(huán)節(jié)不卡頓,優(yōu)索德智能系統(tǒng)保障服裝供應(yīng)鏈順暢。淮安服裝廠智能分揀系統(tǒng)優(yōu)勢

從傳輸分揀到碼垛運輸,優(yōu)索德系統(tǒng)全流程智能化,為服裝企業(yè)創(chuàng)造更多價值。淮安紡織廠智能分揀系統(tǒng)設(shè)備價格

夜間分揀因人工精力下降,常出現(xiàn)效率和準確率雙下滑的情況。傳統(tǒng)倉庫夜班處理量為白班的 60%,而錯發(fā)率卻高出 2 倍,導致夜間訂單的客戶滿意度偏低。優(yōu)索德系統(tǒng)的夜間模式通過紅外識別技術(shù)保障設(shè)備在低光環(huán)境下的識別精度,WMS 自動優(yōu)化夜間作業(yè)流程,減少人工干預環(huán)節(jié),將需要復雜判斷的操作推遲至白班,夜間集中處理標準化作業(yè)。系統(tǒng)還會對設(shè)備進行實時監(jiān)控,出現(xiàn)異常立即報警并自動切換備用設(shè)備。啟用后,夜班分揀量提升至白班的 90%,錯發(fā)率控制在 0.3%,與白班持平。企業(yè)可充分利用夜間時段處理訂單,物流時效提升 12 小時,客戶滿意度提高 18%,尤其對電商企業(yè)的 “當日達”“次日達” 服務(wù)提供了有力支撐。淮安紡織廠智能分揀系統(tǒng)設(shè)備價格

江蘇優(yōu)索德智能裝備有限公司是一家有著先進的發(fā)展理念,先進的管理經(jīng)驗,在發(fā)展過程中不斷完善自己,要求自己,不斷創(chuàng)新,時刻準備著迎接更多挑戰(zhàn)的活力公司,在江蘇省等地區(qū)的機械及行業(yè)設(shè)備中匯聚了大量的人脈以及客戶資源,在業(yè)界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結(jié)果,這些評價對我們而言是**好的前進動力,也促使我們在以后的道路上保持奮發(fā)圖強、一往無前的進取創(chuàng)新精神,努力把公司發(fā)展戰(zhàn)略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同江蘇優(yōu)索德智能裝備供應(yīng)和您一起攜手走向更好的未來,創(chuàng)造更有價值的產(chǎn)品,我們將以更好的狀態(tài),更認真的態(tài)度,更飽滿的精力去創(chuàng)造,去拼搏,去努力,讓我們一起更好更快的成長!