2025-10-24 03:29:49

潔凈室的氣流組織設(shè)計需與潔凈度等級嚴格匹配,通過科學的氣流形態(tài)控制污染物擴散,為生產(chǎn)區(qū)域構(gòu)建動態(tài)防護屏障。針對萬級潔凈室,通常采用“局部單向流+全室亂流”的組合模式:在無菌灌裝口、采樣臺等**操作區(qū)設(shè)置層流罩,確保該區(qū)域風速穩(wěn)定在0.45m/s的單向流狀態(tài),形成局部高潔凈保護;周圍輔助區(qū)域則采用亂流循環(huán),換氣次數(shù)維持在25次/h,通過氣流擾動將擴散的粒子帶入回風口,平衡整體潔凈度。十萬級潔凈室因要求稍低,多采用全室亂流設(shè)計,通過頂部高效過濾器送風、側(cè)部或底部回風口回風,形成完整的空氣循環(huán)系統(tǒng),利用氣流混合稀釋作用控制粒子濃度。為優(yōu)化設(shè)計,可借助CFD(計算流體動力學)模擬技術(shù),通過三維建模預(yù)判氣流死角,調(diào)整送回風口位置與尺寸,確保工作區(qū)內(nèi)的懸浮粒子能在1分鐘內(nèi)被氣流有效攜帶排出,比較大限度減少粒子在產(chǎn)品表面的沉降時間,從根本上降低因氣流組織不合理導致的產(chǎn)品污染風險,這種精細化的氣流設(shè)計是潔凈室功能實現(xiàn)的重要技術(shù)支撐。沉降菌檢測通過培養(yǎng)皿靜態(tài)暴露,十萬級潔凈室沉降 30 分鐘,每皿菌落數(shù)應(yīng)≤10CFU。惠州三十萬級潔凈室檢測風量

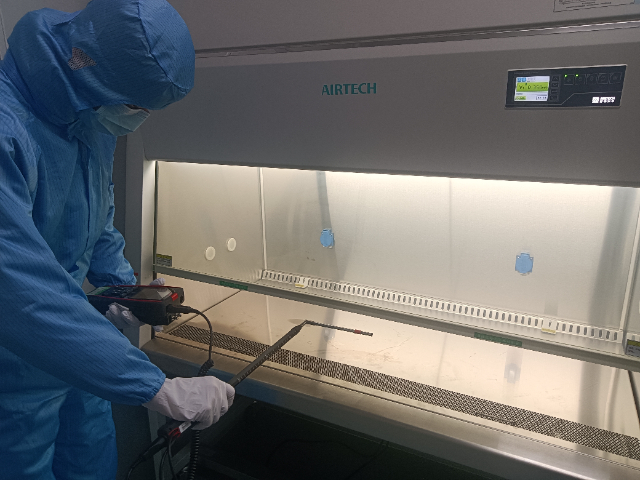

高效過濾器的掃描檢漏是確保其過濾效能的重要檢測環(huán)節(jié),需采用氣溶膠光度計與PAO煙霧發(fā)生器組合的專業(yè)檢測方案。檢測時,先將PAO(聚α-烯烴)煙霧發(fā)生器連接至過濾器上游的靜壓箱,注入濃度穩(wěn)定的氣溶膠(通常為0.3μm粒徑),確保上游氣溶膠濃度達到10-20mg/m?;下游則用光度計探頭以3-5cm/s的勻速掃描過濾器表面,通過實時監(jiān)測上下游濃度比值判斷是否泄漏——行業(yè)標準要求該比值必須≤0.01%,一旦超標即判定為泄漏點。掃描過程需聚焦三大關(guān)鍵區(qū)域:過濾器與靜壓箱的邊框接縫(易因密封膠條老化出現(xiàn)縫隙)、濾料本身(可能因運輸碰撞產(chǎn)生微小破損)、以及過濾器與安裝框架的密封面(常因安裝偏差導致局部不貼合)。發(fā)現(xiàn)泄漏后,若為微小縫隙(直徑<5mm),可用特定硅橡膠密封膠點狀修補,固化后需二次掃描驗證;若泄漏面積超過過濾器總面積的5%,或修補后仍無法達標,則必須整體更換過濾器,杜絕因局部泄漏破壞潔凈室的整體過濾效果。這種高精度的掃描檢漏流程,能準確定位微米級泄漏點,是高效過濾器安裝質(zhì)量的驗證手段,也是潔凈室空氣凈化系統(tǒng)可靠性的重要保障。汕尾三十萬級潔凈室檢測風速濕度檢測用的溫濕度計需放置在代表性位置,避免陽光直射或靠近熱源,確保數(shù)據(jù)真實。

潔凈室的驗證是確保其符合設(shè)計標準與生產(chǎn)需求的系統(tǒng)性工程,需依次完成設(shè)計確認(DQ)、安裝確認(IQ)、運行確認(OQ)和性能確認(PQ)四個階段,形成完整的質(zhì)量保障鏈條。設(shè)計確認(DQ)需審核圖紙與技術(shù)參數(shù),確認布局、氣流組織等符合潔凈度等級要求;安裝確認(IQ)則驗證設(shè)備、管道、過濾器等的安裝精度,如高效過濾器的密封性能、風管連接的氣密性;運行確認(OQ)通過測試設(shè)備在不同工況下的運行狀態(tài),確保空調(diào)系統(tǒng)、消毒設(shè)備等功能達標,例如風速、換氣次數(shù)等參數(shù)穩(wěn)定在設(shè)計范圍。性能確認(PQ)是驗證的關(guān)鍵環(huán)節(jié),需模擬正常生產(chǎn)的全場景(人員按標準密度進入、設(shè)備滿載運行、物料完整傳遞),連續(xù)3次檢測均需達標。以萬級潔凈室為例,PQ階段需滿足≥0.5μm懸浮粒子≤200000個/m?,浮游菌≤50CFU/m?,同時溫濕度、壓差等輔助參數(shù)也需符合規(guī)定。所有驗證數(shù)據(jù)需整理成報告,詳細記錄各階段的測試方法、結(jié)果及偏差處理,經(jīng)質(zhì)量部門審核批準后,潔凈室方可正式投產(chǎn)。這種分階段驗證機制,從設(shè)計源頭到實際運行多方面把控,為潔凈室的穩(wěn)定運行提供了科學依據(jù)和合規(guī)保障。

壓差失控是潔凈室運行中頻發(fā)的問題,不僅會破壞潔凈區(qū)與非潔凈區(qū)的氣壓屏障,還可能導致污染物倒灌,其誘因需從系統(tǒng)與操作層面綜合排查:過濾器長期運行后濾材堵塞會增大風阻,風閥電機故障或機械卡澀會導致風量失衡,甚至操作人員未關(guān)緊傳遞窗門、疏散通道門等細節(jié),都可能引發(fā)壓差波動。處理時需按優(yōu)先級分步操作:先拆除清洗初效過濾器(可去除表面附著的大顆粒粉塵,通常能使壓差降低50-100Pa);若壓差仍異常,需檢查風閥開度是否與設(shè)定值一致,必要時校準風閥執(zhí)行器;若上述措施無效,需檢測高效過濾器阻力,確認堵塞后及時更換。為實時監(jiān)控壓差狀態(tài),萬級潔凈室需在潔凈區(qū)與非潔凈區(qū)的交界處(如更衣室、走廊入口)醒目位置安裝壓差表,量程需覆蓋0-50Pa,精度達±1Pa,確保讀數(shù)準確。操作人員需每日記錄壓差數(shù)值,系統(tǒng)需預(yù)設(shè)報警機制,當偏差超過±2Pa時立即發(fā)出聲光報警,以便快速介入處理,這是維持潔凈室氣壓梯度、保障潔凈度的基礎(chǔ)防線。潔凈服的穿著效果會影響檢測結(jié)果,我們在檢測中會評估其對懸浮粒子和微生物控制的有效性。

粒子計數(shù)器作為潔凈室潔凈度檢測的重要設(shè)備,其計量準確性直接關(guān)系到檢測結(jié)果的可靠性,因此必須嚴格遵循標準進行管理。按照要求,該設(shè)備需每年送具備資質(zhì)的計量技術(shù)機構(gòu)進行校準,通過專業(yè)設(shè)備對流量精度、粒徑準確度等關(guān)鍵參數(shù)進行校驗,確保檢測數(shù)據(jù)的溯源性。實際操作中,設(shè)備使用前需開機預(yù)熱30分鐘,待內(nèi)部傳感器與氣流系統(tǒng)穩(wěn)定后再開始采樣,避免因溫度波動導致計數(shù)偏差。采樣管的布置也有嚴格規(guī)范:長度不得超過3米,且需保持平直,嚴禁彎曲打折,否則會造成氣流阻力異常,影響實際采樣流量,進而導致粒子計數(shù)失真。檢測完成后,必須用經(jīng)過高效過濾的潔凈空氣徹底吹掃采樣嘴及內(nèi)壁,去掉殘留粒子,防止不同檢測區(qū)域之間的交叉污染。此外,所有檢測數(shù)據(jù)存儲時需完整記錄采樣時間、具體點位坐標、操作人員姓名及設(shè)備編號等信息,形成可追溯的完整記錄鏈,為后續(xù)質(zhì)量追溯與數(shù)據(jù)分析提供扎實依據(jù),這也是潔凈室合規(guī)管理的重要環(huán)節(jié)。三十萬級潔凈室的溫度檢測范圍通常為 18-28℃,濕度 45%-65%,滿足基礎(chǔ)潔凈環(huán)境需求。云浮第三方潔凈室檢測溫度

十萬級潔凈室檢測需關(guān)注壓差,與非潔凈區(qū)的靜壓差應(yīng)≥10Pa,防止外部污染侵入。惠州三十萬級潔凈室檢測風量

潔凈室的人員密度控制是維持環(huán)境潔凈度的關(guān)鍵環(huán)節(jié),需根據(jù)潔凈度等級嚴格限定。其中,萬級潔凈室因?qū)αW訚舛纫蟾撸藛T密度需控制在≤0.2人/m?(如100平方米區(qū)域只能容納20人);十萬級潔凈室可適當放寬至≤0.5人/m?,但仍需避免人員聚集——過多人員會因呼吸、動作產(chǎn)生大量皮屑、毛發(fā)等粒子,同時呼出的濕氣會改變室內(nèi)溫濕度平衡,增加微生物滋生風險。操作人員需通過系統(tǒng)培訓并考核合格(滿分100分時合格線≥80分)方可進入潔凈室。培訓內(nèi)容涵蓋潔凈服標準化穿戴流程(如發(fā)罩需覆蓋至耳根、手套需包裹袖口)、手部及表面消毒的正確方法(如75%乙醇擦拭時間不少于30秒)、以及突發(fā)情況應(yīng)急處理(如壓差異常時的撤離路線)。為確保技能熟練度,每年需組織復(fù)訓,考核不合格者需暫停進入潔凈室,待重新培訓并通過考核后方可恢復(fù)權(quán)限。這種人員管控機制,既從源頭減少了污染物產(chǎn)生,又通過能力認證保障了操作規(guī)范性,是潔凈室日常管理中不可或缺的一環(huán),直接影響產(chǎn)品質(zhì)量與生產(chǎn)環(huán)境的穩(wěn)定性。惠州三十萬級潔凈室檢測風量