2025-09-25 17:22:05

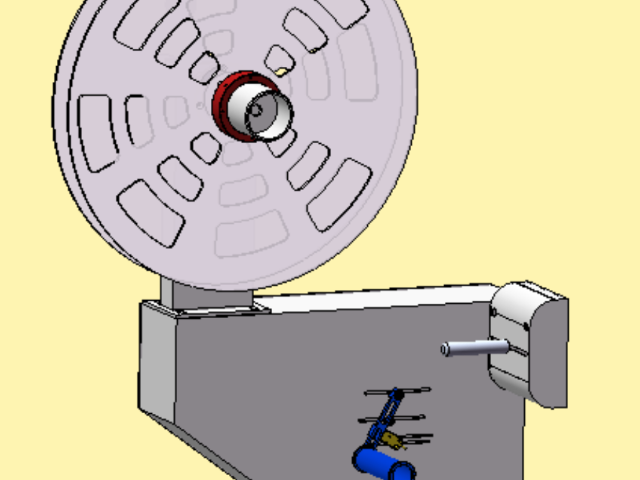

東莞市迦美自動化設(shè)備有限公司的智能載帶成型機以AI算法與工業(yè)物聯(lián)網(wǎng)(IIoT)技術(shù)為關(guān)鍵,重新定義了電子載帶生產(chǎn)效率。設(shè)備搭載自主研發(fā)的智能控制系統(tǒng),可實時采集溫度、壓力、速度等120余項生產(chǎn)參數(shù),并通過邊緣計算實現(xiàn)毫秒級響應(yīng)。例如,在PS材料載帶生產(chǎn)中,系統(tǒng)通過機器學(xué)習(xí)模型動態(tài)優(yōu)化注射壓力與保壓時間,將口袋成型周期縮短至1.2秒,較傳統(tǒng)機型效率提升55%。其高速伺服驅(qū)動系統(tǒng)支持200-360米/小時的穩(wěn)定生產(chǎn),配合直徑超1米的超大卷盤收帶裝置,單線日產(chǎn)能突破2萬米。某頭部企業(yè)應(yīng)用后,其SMT產(chǎn)線因載帶供應(yīng)不足導(dǎo)致的停機時間減少70%,直接推動整體產(chǎn)能提升38%。迦美以智能技術(shù)為引擎,助力客戶實現(xiàn)生產(chǎn)流程的數(shù)字化躍遷。載帶成型機的模具采用進口鋼材,硬度達HRC60,可連續(xù)生產(chǎn)100萬次無磨損。電子包裝載帶成型機生產(chǎn)廠家

迦美載帶成型機的核心競爭力在于其高效生產(chǎn)與材料兼容性。設(shè)備支持PS、PET、PC、PVC等多種基材,并可處理傳導(dǎo)性或非傳導(dǎo)性材料,滿足5G通信、新能源汽車等領(lǐng)域的特殊需求。例如,在PC材料載帶生產(chǎn)中,設(shè)備通過雙金屬熱流道與自適應(yīng)溫度控制技術(shù),確保250-270℃高溫下的材料流動性與強度平衡,單線日產(chǎn)能突破1.5萬米。其收帶裝置可容納直徑超1米的超大卷盤,減少換卷頻次,提升生產(chǎn)線連續(xù)作業(yè)能力。此外,迦美針對柔性電子器件開發(fā)了真空吸附成型模塊,避免材料褶皺與變形。某頭部企業(yè)應(yīng)用該技術(shù)后,生產(chǎn)效率提升40%,材料利用率提高15%,直接推動其SMT產(chǎn)線良率達到99.96%。東莞平板載帶成型機代理通過自動潤滑泵,設(shè)備可定時向?qū)к墶⒔z桿等部位補充油脂,減少人工保養(yǎng)。

迦美載帶成型機在精度控制上達到行業(yè)前列水平,其關(guān)鍵模具采用納米級研磨工藝與導(dǎo)柱導(dǎo)套結(jié)構(gòu),組裝精度達0.02mm,確保載帶口袋深度一致性±0.008mm。例如,在生產(chǎn)01005超微型電容載帶時,模具通過微孔注塑技術(shù)與動態(tài)壓力補償算法,實現(xiàn)0.3mm口袋的均勻成型,滿足5G通信領(lǐng)域?qū)Ω呙芏确庋b的需求。設(shè)備熱流道系統(tǒng)集成PID溫控模塊與流量傳感器,可實時調(diào)節(jié)注塑壓力與速度,避免材料飛邊或填充不足。此外,迦美針對柔性電子器件開發(fā)了真空吸附成型模塊,結(jié)合激光定位系統(tǒng),實現(xiàn)0.15mm超薄載帶的無褶皺成型。某半導(dǎo)體企業(yè)應(yīng)用后,載帶產(chǎn)品不良率從0.6%降至0.015%,模具壽命延長至65萬模次,明顯降低綜合成本。迦美以高精度工藝為基石,為電子制造企業(yè)提供零缺陷品質(zhì)保障。

根據(jù)不同的成型工藝和應(yīng)用需求,載帶成型機可分為熱壓成型機和注射成型機等多種類型。熱壓成型機是較為常見的一種,它具有設(shè)備結(jié)構(gòu)相對簡單、成本較低、生產(chǎn)效率較高等優(yōu)點。通過加熱和加壓的方式,能夠快速將塑料片材成型為載帶,適用于大批量生產(chǎn)一些常規(guī)規(guī)格的載帶。而注射成型機則具有更高的成型精度和靈活性,它可以將熔融的塑料直接注射到模具型腔中,能夠生產(chǎn)出結(jié)構(gòu)更為復(fù)雜、尺寸精度更高的載帶,尤其適用于一些對載帶性能要求較高的高級電子產(chǎn)品的生產(chǎn)。此外,還有一些新型的載帶成型機,如采用激光成型技術(shù)的設(shè)備,具有成型速度快、精度高、無需模具等優(yōu)點,但目前成本相對較高,尚未得到廣泛應(yīng)用。通過模塊化設(shè)計,載帶成型機可快速升級為多色印刷一體機,擴展生產(chǎn)功能。

載帶成型機是電子制造產(chǎn)業(yè)鏈中不可或缺的裝備,主要用于生產(chǎn)電子元器件的專門使用的包裝材料——載帶。載帶作為電子元件的“保護殼”,通過在其表面等距分布的孔穴和定位孔,能夠精細承載電阻、電容、電感、二極管、三極管等SMT(表面貼裝技術(shù))元件,并配合蓋帶形成閉合式包裝。這種設(shè)計不僅可防止元件在運輸和存儲過程中因機械振動、靜電或環(huán)境污染而損壞,還能通過標準化規(guī)格實現(xiàn)自動化裝配線的無縫對接。例如,在智能手機、電腦主板等高密度電子產(chǎn)品的生產(chǎn)中,載帶成型機生產(chǎn)的載帶需滿足0201封裝元件的微小尺寸要求,確保每個元件準確嵌入孔穴,為后續(xù)高速貼片機提供穩(wěn)定供料保障。載帶成型機的自動送料系統(tǒng)支持連續(xù)供料,單班次產(chǎn)能可達12萬米載帶。電子包裝載帶成型機生產(chǎn)廠家

設(shè)備支持雙色印刷功能,可在載帶表面同時印刷產(chǎn)品型號與方向標識。電子包裝載帶成型機生產(chǎn)廠家

自動化載帶成型機通過集成智能控制系統(tǒng)與高精度機械結(jié)構(gòu),實現(xiàn)了從材料加熱到成品收卷的全流程自動化。其關(guān)鍵技術(shù)包括動態(tài)溫控系統(tǒng)、伺服驅(qū)動拉帶機構(gòu)與自適應(yīng)模具調(diào)節(jié)模塊。動態(tài)溫控系統(tǒng)采用PID算法,將加熱溫度波動控制在±1℃以內(nèi),確保PS、PET等材料在比較好成型溫度區(qū)間內(nèi)保持穩(wěn)定。伺服驅(qū)動拉帶機構(gòu)通過閉環(huán)控制,實現(xiàn)拉帶速度與成型周期的精細同步,速度波動率低于0.5%,明顯提升載帶口袋的尺寸一致性。自適應(yīng)模具調(diào)節(jié)模塊則通過壓力傳感器實時監(jiān)測模具壓力,自動補償材料厚度變化導(dǎo)致的成型偏差,使口袋深度誤差縮小至±0.02mm。某型號設(shè)備在生產(chǎn)0402電容載帶時,單線產(chǎn)能可達450米/小時,較傳統(tǒng)機型提升80%,且產(chǎn)品合格率穩(wěn)定在99.6%以上。電子包裝載帶成型機生產(chǎn)廠家