2025-10-22 01:08:24

滾絲機(jī)的能耗主要來(lái)自電機(jī)驅(qū)動(dòng)系統(tǒng)(占比 70%)和液壓系統(tǒng)(占比 20%),節(jié)能改造措施包括:①將普通異步電機(jī)更換為 IE5 級(jí)能效伺服電機(jī),配合能量回饋裝置,可降低電耗 30% 以上;②采用變量泵液壓系統(tǒng),根據(jù)進(jìn)給壓力自動(dòng)調(diào)節(jié)油泵排量,減少溢流損失;③優(yōu)化加減速曲線,通過伺服系統(tǒng)參數(shù)調(diào)整,使電機(jī)在啟動(dòng)和停止階段的電流峰值降低 40%;④加裝設(shè)備待機(jī)休眠功能,當(dāng)檢測(cè)到 10 分鐘無(wú)加工任務(wù)時(shí)自動(dòng)進(jìn)入低功耗模式。節(jié)能改造后,單臺(tái)設(shè)備年耗電量可從 12 萬(wàn) kWh 降至 8 萬(wàn) kWh,節(jié)約成本約 4 萬(wàn)元。加工出的螺紋表面硬度會(huì)有所提高。無(wú)錫兩軸滾絲機(jī)加工

滾絲機(jī)常見故障需及時(shí)識(shí)別以保障生產(chǎn)。一是螺紋尺寸超差,表現(xiàn)為螺距、直徑不符,多因滾絲輪磨損、進(jìn)給量失調(diào)或工件定位松動(dòng),需更換滾輪、校準(zhǔn)參數(shù)并緊固工件。二是螺紋表面缺陷,如粗糙、裂紋或亂扣,常由冷卻不足、滾輪齒面損傷或材料硬度超標(biāo)導(dǎo)致,需疏通油路、研磨滾輪或檢測(cè)材料硬度。三是設(shè)備運(yùn)行異常,包括振動(dòng)異響、卡滯,多因傳動(dòng)齒輪嚙合不良、軸承磨損或?qū)к売臀鄱逊e,需調(diào)整齒輪間隙、更換軸承并清潔潤(rùn)滑導(dǎo)軌。四是動(dòng)力系統(tǒng)故障,如電機(jī)過載、轉(zhuǎn)速不穩(wěn),可能是電壓異常或負(fù)載過大,需檢查電路并調(diào)整加工參數(shù)。這些故障直接影響加工精度與效率,需結(jié)合工藝及時(shí)排查。 浙江全自動(dòng)滾絲機(jī)精度多少滾絲機(jī)采用高強(qiáng)度合金鋼制造確保長(zhǎng)久耐用。

汽車行業(yè)對(duì)螺栓螺紋的精度(需達(dá) 5g 等級(jí))與產(chǎn)能(日均萬(wàn)件以上)要求嚴(yán)苛,滾絲機(jī)需針對(duì)性適配。首先,針對(duì)發(fā)動(dòng)機(jī)缸體螺栓(材質(zhì)為 40Cr),需選用三軸液壓滾絲機(jī),通過 120° 三點(diǎn)定位避免長(zhǎng)螺栓(長(zhǎng)度>80mm)加工時(shí)彎曲,同時(shí)設(shè)置 “預(yù)壓 - 成型 - 保壓” 三階段壓力曲線,確保螺紋牙部強(qiáng)度達(dá) 800MPa 以上。其次,為提升效率,滾絲機(jī)需對(duì)接自動(dòng)化送料系統(tǒng):采用振動(dòng)盤送料,配合伺服電機(jī)控制進(jìn)給速度,將單件加工時(shí)間壓縮至 15 秒以內(nèi)(傳統(tǒng)手動(dòng)送料需 30 秒)。某汽車零部件廠引進(jìn)該生產(chǎn)線后,螺栓日產(chǎn)能從 5000 件提升至 1.2 萬(wàn)件,不良率從 3% 降至 0.5%,完美適配汽車行業(yè)的批量生產(chǎn)需求。

滾絲機(jī)在運(yùn)行中可能出現(xiàn)以下故障:①螺紋表面粗糙度超標(biāo),原因多為滾絲輪磨損、潤(rùn)滑不足或工件裝夾松動(dòng),解決措施為更換滾絲輪、增加切削液流量、檢查夾具夾緊力;②螺紋中徑尺寸不穩(wěn)定,可能是進(jìn)給機(jī)構(gòu)絲桿間隙過大或控制系統(tǒng)參數(shù)漂移,需調(diào)整絲桿預(yù)緊力并重新校準(zhǔn)參數(shù);③設(shè)備振動(dòng)異常,通常由地基不平、滾絲輪動(dòng)平衡失效或軸承損壞引起,應(yīng)重新找平地基、對(duì)滾絲輪做動(dòng)平衡校正或更換軸承;④控制系統(tǒng)報(bào)警,需根據(jù)故障代碼查閱手冊(cè),常見問題包括限位開關(guān)故障、伺服驅(qū)動(dòng)器過載,可通過重啟設(shè)備、檢查線路連接或更換損壞元件解決。滾絲機(jī)日常維護(hù)需定期清潔滾絲輪表面鐵屑,避免鐵屑堆積影響螺紋加工精度。

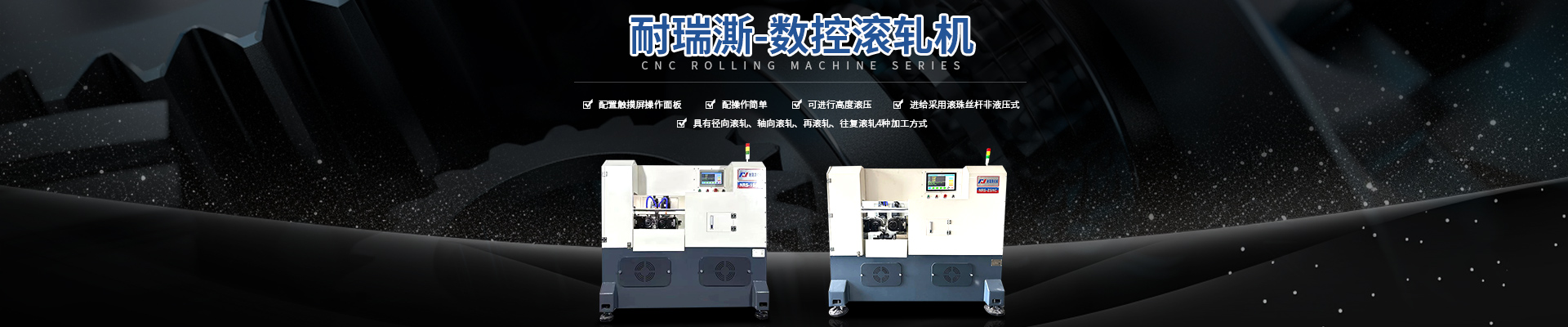

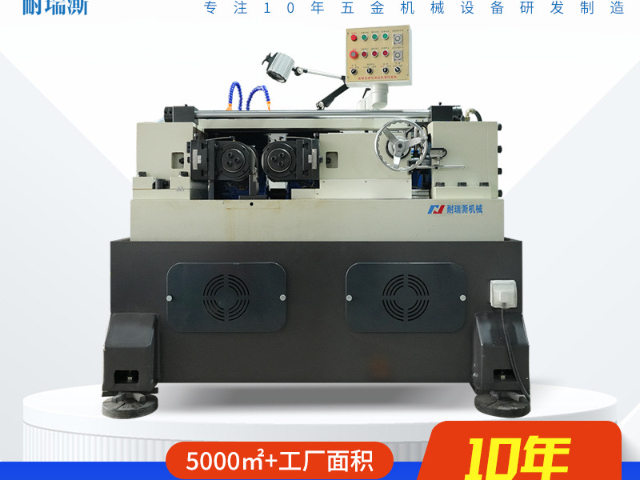

傳統(tǒng)滾絲機(jī)依賴人工調(diào)整滾絲輪間距、進(jìn)給速度,不僅效率低(換型需 30 分鐘),還易因人為誤差導(dǎo)致螺紋精度波動(dòng)。而搭載 PLC 控制系統(tǒng)的滾絲機(jī),可通過觸摸屏預(yù)設(shè)參數(shù):輸入螺紋直徑(如 M12)、螺距(1.75mm)后,系統(tǒng)自動(dòng)計(jì)算滾絲輪中心距、進(jìn)給量,并驅(qū)動(dòng)伺服電機(jī)完成調(diào)整,換型時(shí)間縮短至 10 分鐘以內(nèi)。此外,PLC 系統(tǒng)還可實(shí)現(xiàn)自動(dòng)化流程:對(duì)接上料機(jī)構(gòu)后,自動(dòng)完成 “工件夾持 - 滾壓 - 卸料”,單臺(tái)設(shè)備*需 1 人監(jiān)控,人力成本降低 50%。某五金廠數(shù)據(jù)顯示,引入 PLC 控制滾絲機(jī)后,人均日產(chǎn)能從 800 件提升至 1500 件,且螺紋精度公差波動(dòng)從 ±0.1mm 縮小至 ±0.05mm,穩(wěn)定性***提升。耐瑞澌公司,滾絲機(jī)行業(yè)的老品牌。無(wú)錫兩軸滾絲機(jī)加工

滾絲工藝使螺紋表面更加光潔耐磨。無(wú)錫兩軸滾絲機(jī)加工

小批量生產(chǎn)適用性:數(shù)控滾絲機(jī)在小批量生產(chǎn)中的優(yōu)勢(shì)可能不如其在大批量生產(chǎn)中的明顯。因?yàn)閿?shù)控滾絲機(jī)的初始投資成本通常較高,包括設(shè)備購(gòu)置、編程調(diào)試等費(fèi)用。對(duì)于小批量生產(chǎn),如果產(chǎn)品種類多、變化快,數(shù)控滾絲機(jī)需要頻繁更換程序和夾具,這可能會(huì)增加生產(chǎn)準(zhǔn)備時(shí)間和成本。對(duì)于小批量生產(chǎn),自動(dòng)滾絲機(jī)因其高度自動(dòng)化、節(jié)省人力物力和提高產(chǎn)品一致性的優(yōu)勢(shì),通常更適合。它能夠快速適應(yīng)生產(chǎn)需求,降低生產(chǎn)成本,提高生產(chǎn)效率。相比之下,數(shù)控滾絲機(jī)在小批量生產(chǎn)中的優(yōu)勢(shì)可能不太明顯,尤其是當(dāng)產(chǎn)品種類多、變化快時(shí)。然而,如果小批量生產(chǎn)對(duì)加工精度有較高要求,數(shù)控滾絲機(jī)仍然是一個(gè)可行的選擇。因此,在選擇滾絲機(jī)進(jìn)行小批量生產(chǎn)時(shí),建議優(yōu)先考慮自動(dòng)滾絲機(jī)。當(dāng)然,具體選擇還需根據(jù)企業(yè)的實(shí)際情況和需求進(jìn)行綜合考慮。無(wú)錫兩軸滾絲機(jī)加工