2025-10-27 02:10:43

功率電子清洗劑能否去除銅基板表面的有機(jī)硅殘留,取決于清洗劑的成分與有機(jī)硅的固化狀態(tài)。有機(jī)硅殘留多為硅氧烷聚合物,未完全固化時(shí)呈黏流態(tài),含氟表面活性劑或特定溶劑的水基清洗劑可通過乳化、滲透作用將其剝離;若經(jīng)高溫固化形成交聯(lián)結(jié)構(gòu),普通清洗劑難以溶解,需選用含極性溶劑(如醇醚類)的復(fù)配型清洗劑,利用相似相溶原理破壞硅氧鍵,配合超聲波清洗的機(jī)械力增強(qiáng)去除效果。銅基板表面的有機(jī)硅殘留若長(zhǎng)期附著,會(huì)影響散熱與焊接性能,質(zhì)量功率電子清洗劑通過表面活性劑、螯合劑與助溶劑的協(xié)同作用,可有效分解有機(jī)硅聚合物,同時(shí)添加緩蝕劑保護(hù)銅基板不被腐蝕。實(shí)際應(yīng)用中,需根據(jù)有機(jī)硅殘留的厚度與固化程度調(diào)整清洗參數(shù),確保在去除殘留的同時(shí),不損傷銅基板的導(dǎo)電與散熱特性。環(huán)保可降解成分,符合綠色發(fā)展理念,對(duì)環(huán)境友好。福建有哪些類型功率電子清洗劑經(jīng)銷商

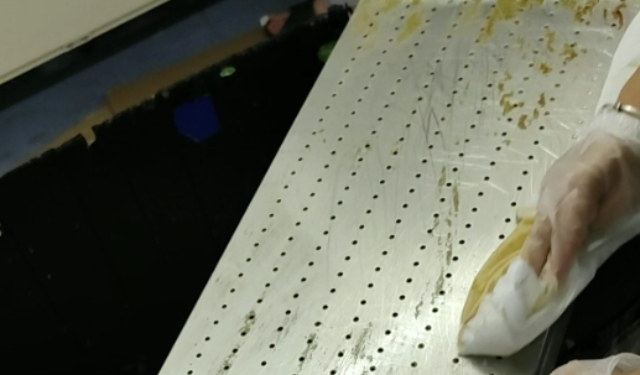

功率電子清洗劑在自動(dòng)化清洗設(shè)備中的兼容性驗(yàn)證需通過多維度測(cè)試確保適配性。首先進(jìn)行材料兼容性測(cè)試,將設(shè)備接觸部件(如不銹鋼管道、橡膠密封圈、工程塑料組件)浸泡于清洗劑中,在工作溫度下靜置24-72小時(shí),檢測(cè)部件是否出現(xiàn)溶脹、開裂、變色或尺寸變化(誤差需≤0.5%),同時(shí)分析清洗劑是否因材料溶出導(dǎo)致成分變化。其次驗(yàn)證工藝兼容性,模擬自動(dòng)化設(shè)備的噴淋壓力(通常0.2-0.5MPa)、超聲頻率(28-40kHz)及清洗時(shí)長(zhǎng),測(cè)試清洗劑是否產(chǎn)生過量泡沫(泡沫高度需≤5cm)、是否腐蝕設(shè)備傳感器或閥門。然后進(jìn)行循環(huán)穩(wěn)定性測(cè)試,連續(xù)運(yùn)行50-100個(gè)清洗周期,監(jiān)測(cè)清洗劑濃度、pH值變化(波動(dòng)范圍≤±0.5)及清洗效果衰減情況,確保其在設(shè)備長(zhǎng)期運(yùn)行中保持穩(wěn)定性能,避免因兼容性問題導(dǎo)致設(shè)備故障或清洗質(zhì)量下降。編輯分享在文章中加入一些具體的兼容性驗(yàn)證案例推薦一些功率電子清洗劑在自動(dòng)化清洗設(shè)備中兼容性驗(yàn)證的標(biāo)準(zhǔn)詳細(xì)說明如何進(jìn)行清洗劑對(duì)銅引線框架氧化層的去除效率測(cè)試?中山超聲波功率電子清洗劑供應(yīng)商家獨(dú)特溫和配方,對(duì)電子元件無腐蝕,**可靠,質(zhì)量過硬有保障。

功率半導(dǎo)體器件清洗后,離子殘留量需嚴(yán)格遵循行業(yè)標(biāo)準(zhǔn),以保障器件性能與可靠性。國(guó)際電子工業(yè)連接協(xié)會(huì)(IPC)制定的標(biāo)準(zhǔn)具有較廣參考性,要求清洗后總離子污染當(dāng)量(以 NaCl 計(jì))通常應(yīng)≤1.56μg/cm? 。其中,氯離子(Cl?)作為常見腐蝕性離子,其殘留量需≤0.5μg/cm?,若超標(biāo),在高溫、高濕等工況下,會(huì)侵蝕焊點(diǎn)及金屬線路,引發(fā)短路故障。鈉離子(Na?)對(duì)半導(dǎo)體性能影響明顯,殘留量需控制在≤0.2μg/cm?,防止干擾載流子傳輸,改變器件電學(xué)特性。在先進(jìn)制程的功率半導(dǎo)體生產(chǎn)中,部分企業(yè)內(nèi)部標(biāo)準(zhǔn)更為嚴(yán)苛,如要求關(guān)鍵金屬離子(Fe、Cu 等)含量達(dá) ppb(十億分之一)級(jí),近乎零殘留,確保芯片在高頻率、大電流工作時(shí),性能穩(wěn)定,避免因離子殘留引發(fā)過早失效,提升產(chǎn)品整體質(zhì)量與使用壽命 。

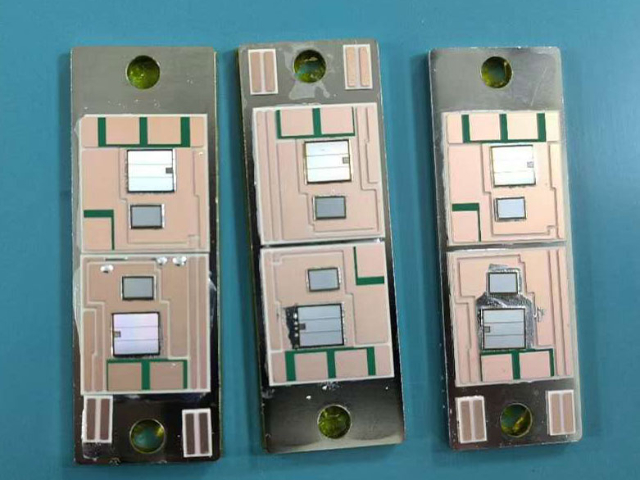

IGBT 功率模塊清洗劑可去除芯片與基板間的焊錫膏殘留,但需選擇針對(duì)性配方。焊錫膏殘留含助焊劑、錫合金顆粒,清洗劑需兼具溶劑的溶解力(如含醇醚類、酯類成分)和表面活性劑的乳化作用,能滲透至芯片與基板的縫隙中,軟化并剝離殘留。但需避開模塊內(nèi)的敏感部件:1. 柵極、發(fā)射極等引腳及接線端子,避免清洗劑滲入導(dǎo)致絕緣性能下降;2. 芯片表面的陶瓷封裝或硅膠涂層,防止清洗劑腐蝕造成密封性破壞;3. 溫度傳感器、驅(qū)動(dòng)電路等電子元件,其精密結(jié)構(gòu)可能因清洗劑殘留或化學(xué)作用失效。建議選用低腐蝕性、高絕緣性的清洗劑,清洗后徹底干燥,并通過絕緣電阻測(cè)試驗(yàn)證**性。高效低耗,用量精確控制,這款清洗劑讓您花更少錢,享質(zhì)優(yōu)清潔服務(wù)。

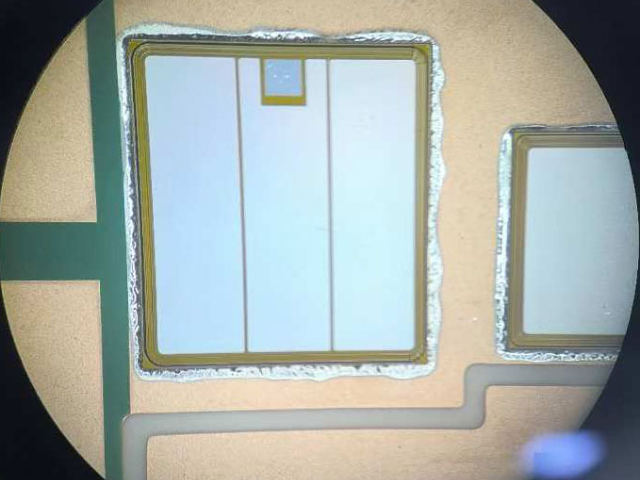

功率電子清洗劑的揮發(fā)性因類型不同差異較大,清洗后是否留殘也與之直接相關(guān),需結(jié)合具體配方判斷:主流溶劑型清洗劑(如醇醚類、異丙醇復(fù)配型)揮發(fā)性較強(qiáng),常壓下沸點(diǎn)多在 80-150℃,清洗后通過自然晾干(室溫 25℃約 5-10 分鐘)或短時(shí)間熱風(fēng)烘干(50-60℃),溶劑可完全揮發(fā),不易留下殘留物,這類清洗劑成分單一且純度高(雜質(zhì)含量≤0.1%),適合對(duì)潔凈度要求高的場(chǎng)景(如 IGBT 芯片、LED 封裝)。半水基清洗劑(溶劑 + 水 + 表面活性劑)揮發(fā)性中等,需通過純水漂洗 + 烘干工序,若自然晾干,表面活性劑(如非離子醚類)可能在器件表面形成微量薄膜殘留(需通過接觸角測(cè)試儀檢測(cè),接觸角>85° 即判定有殘留)。低揮發(fā)性溶劑型清洗劑(如高沸點(diǎn)酯類)雖**性高,但揮發(fā)速度慢(室溫下需 30 分鐘以上),若清洗后未充分烘干,易殘留溶劑痕跡,需搭配熱風(fēng)循環(huán)烘干設(shè)備(溫度 70-80℃,時(shí)間 15-20 分鐘)。此外,清洗劑純度(如工業(yè)級(jí) vs 電子級(jí))也影響留殘,電子級(jí)清洗劑(金屬離子含量≤10ppm)殘留風(fēng)險(xiǎn)遠(yuǎn)低于工業(yè)級(jí),實(shí)際使用中需根據(jù)器件材質(zhì)與工藝選擇對(duì)應(yīng)類型,并通過顯微鏡觀察 + 離子色譜檢測(cè)確認(rèn)無殘留。對(duì)無人機(jī)飛控系統(tǒng)電子元件,溫和高效清洗,保障飛行**。福建有哪些類型功率電子清洗劑經(jīng)銷商

低泡設(shè)計(jì),易于漂洗,避免殘留,為客戶帶來便捷的清洗體驗(yàn)。福建有哪些類型功率電子清洗劑經(jīng)銷商

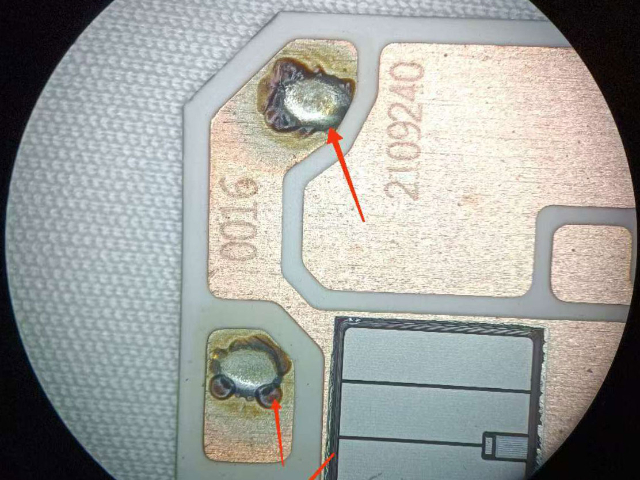

溶劑型清洗劑清洗功率模塊后,若為高純度非極性溶劑(如異構(gòu)烷烴、氫氟醚),其揮發(fā)殘留極少(通常 <0.1mg/cm?),且殘留成分為惰性有機(jī)物,對(duì)金絲鍵合處電遷移的誘發(fā)風(fēng)險(xiǎn)極低;但若為劣質(zhì)溶劑(含氯代烴、硫雜質(zhì)),揮發(fā)后殘留的離子性雜質(zhì)(如 Cl?、SO???)可能增加電遷移風(fēng)險(xiǎn)。金絲鍵合處電遷移的重要誘因是電流密度(IGBT 工作時(shí)可達(dá) 10?-10?A/cm?)與雜質(zhì)離子的協(xié)同作用:惰性殘留(如烷烴)不導(dǎo)電,不會(huì)形成離子遷移通道,且化學(xué)穩(wěn)定性高(沸點(diǎn)> 150℃),在模塊工作溫度(-40~175℃)下不分解,對(duì)金絲(Au)的擴(kuò)散系數(shù)無影響;而含活性雜質(zhì)的殘留會(huì)降低鍵合處界面電阻(從 10??Ω?cm? 升至 10??Ω?cm?),加速 Au 離子在電場(chǎng)下的定向遷移,導(dǎo)致鍵合線頸縮或空洞(1000 小時(shí)老化后失效概率增加 3-5 倍)。因此,選用高純度(雜質(zhì) < 10ppm)、低殘留溶劑型清洗劑(如電子級(jí)異構(gòu)十二烷),揮發(fā)后對(duì)金絲鍵合線電遷移的風(fēng)險(xiǎn)可控制在 0.1% 以下,明顯低于殘留離子超標(biāo)的清洗劑。福建有哪些類型功率電子清洗劑經(jīng)銷商